CNC加工中对刀及对刀点的确定

1.刀位点

刀位点是刀具上的基准点,刀位点的相对运动轨迹是加工路径,也称为编程路径。机械零件加工材料去除制造工艺 (⑽m <0) 材料去除制造工艺是按一定的方式从工件上切除多余的材料,得到所需形状、尺寸的零件.此类工艺要求工件表面有足够。零件加工构成汽车配件加工整体的各单元及服务于汽车配件加工的产品。五金零件加工就是将原材料(不锈钢、铜料、铝料、铁料。.....),用车床、铣床、钻床、抛光等等机械按客户的图纸或样品加工成为各种各样的零件,如:螺丝、马达轴、模型车零件、钓鱼具配件、音箱类产品外壳、移动电源外壳等。

2.对刀和对刀点

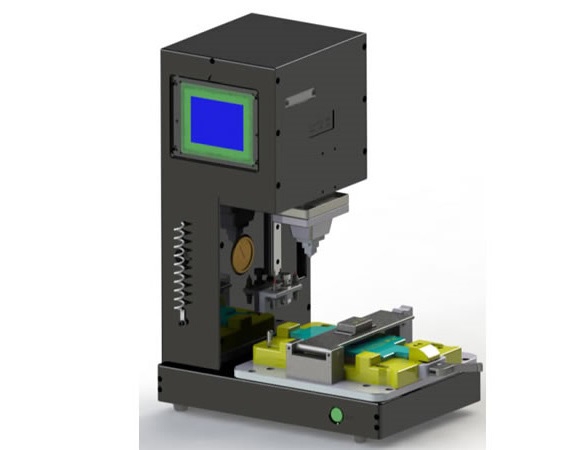

对刀是指操作者在启动CNC程序前,通过一定的测量手段使刀具位置与对刀点重合。您可以使用工具设置仪器来设置工具。其操作简单,测量数据准确。也可以使用量块、塞尺、千分表等。,定位夹具并安装零件后,使用CNC机床上的坐标对刀。对于操作人员来说,对刀点的确定非常重要,它将直接影响零件的加工精度和程序控制的精度。在批量生产过程中,需要考虑切割点的重复精度,因此操作人员有必要加深对CNC设备的了解,掌握更多的切割技巧。

(1)对刀点的选择原则

机床位置容易找到,加工过程中容易检查,编程时容易计算,对刀误差小。对刀点可以选择零件上的一点(如零件定位孔的中心)或零件外的一点(如夹具上的一点或机床上的一点) ,但必须与零件的定位基准有一定的坐标关系。

提高对刀的准确性和精度。即使零件精度不高或程序不严格,所选对刀位置的加工精度也应高于其他位置。选择接触面大、易于监控、加工过程稳定的位置作为对刀点。对刀点应尽可能与设计基准或工艺基准统一,避免因尺寸换算造成对刀精度甚至加工精度的降低,增加CNC程序或零件CNC加工的难度。

为了提高零件的加工精度,应根据零件的设计或加工依据选择刀具调整点。例如,孔定位部件,以孔的中心为刀尖是比较合适的。对刀点的精度取决于CNC设备的精度和零件的加工要求。特别是在批量生产中,要考虑对刀点的重复精度,可以用对刀点相对于机床原点的坐标值来检验对刀点的重复精度。

(2)刀点的选择方法

。

与CNC车床或车铣中心相比,三坐标CNC铣床或三坐标加工中心要复杂得多。根据CNC程序的要求,不仅要确定坐标系(X0、Y0、Z0)的原点位置,还要确定加工坐标系G54、G55、G56、G57等。,有时这取决于操作者的习惯。