CNC四轴加工中任意点的坐标系跟踪

四轴CNC加工中心

在带有转台的四轴加工中心中,已知工件上任意一点的坐标以及该点的法线方向与机床Z轴的夹角,利用宏程序可以快速获得工件任意角度旋转所在点的新坐标,使刀具在转台旋转后快速准确地定位在新的点上,从而实现任意点的坐标跟踪功能。夹具治具工件在加工过程当中,非常方便又快速的一项辅助工具。因此,设计合适的夹具治具对于小量多样化的加工方式更是重要的课题。机械零件加工材料去除制造工艺 (⑽m <0) 材料去除制造工艺是按一定的方式从工件上切除多余的材料,得到所需形状、尺寸的零件.此类工艺要求工件表面有足够。机加工通过一种机械设备对工件的外形尺寸或性能进行改变的过程。按加工方式上的差别,机械加工可分为切削加工和压力加工。在复杂工件的多面加工中,可以大大降低工人的找正强度,大大简化编程,大大提**率,具有很强的现实意义。

四轴加工中心,除了 x、 y、 z 三轴外,一般还有一个旋转工作台,立式加工中心为 x 或 y 绕 a 或 b 轴旋转。卧式加工中心是绕 y 轴旋转的 b 轴。在垂直和水平加工中,当工件安装在旋转工作台上时,操作员需要首先定位工件,然后将该值输入CNC系统的坐标偏移寄存器,这就确定了工件的坐标系。然而,不同的零件具有不同的形状、加工位置和夹紧姿势,对应的对准基准不同,设定坐标系也不同,即工件坐标系随机设定在不同的零件上。然而,在加工位置和由对准基准确定的坐标系之间存在一定的角度关系,对准基准可能是一个变量,图纸上标注的基准通常是对准基准。如果没有夹具定位,操作者需要为不同的零件找到合适的坐标系,而且每次装夹都必须进行仔细而复杂的计算,找到加工点坐标与工作台旋转中心之间的偏移量,或者先旋转工件再找到加工点曲面的方法,这不仅效率极低,容易出错,而且需要大量的机床调试时间,增加了操作者的工作强度。

操作者如何根据图纸对准工件的基准,而不考虑工件旋转的点变换,直接在对准基准下的坐标系中编程快速加工?利用宏程序进行坐标变换,计算出工作台任意角度旋转后该点的新坐标,使刀具快速定位在工件上的该坐标点,易于实现。

2关键点和坐标转换

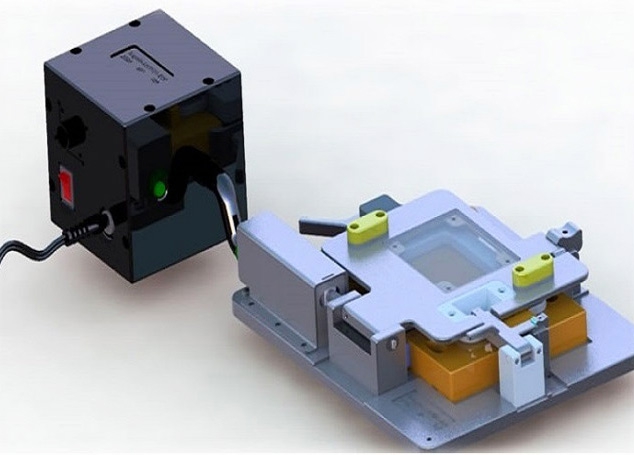

如图1所示,当工件加工中心坐标系时。机床坐标系是机床制造商设置在机床上的物理原点,一旦回到参考点,机床坐标系就建立起来了,它的原点是机床的**原点。工件坐标系是以工件上某一点为原点的坐标系。操作员在找到工件后输入CNC机床坐标偏移量的值是工件坐标系的原点,其在机床坐标系中的坐标如图所示。A1 b1 c1值。