CNC加工中心的补偿方法

1、刀具的长度补偿

CNC加工中心编程数据输入,开始指定加工中心的零件,为了建立工件编程坐标系,这个坐标系只是一个工件坐标系,工件上的零点,CNC加工中心长度补偿只与 z 坐标有关,不同于 x,y 平面上的编程零点,刀具定位在锥孔上而不改变,z 坐标零点各刀具长度不同。五轴加工根据ISO的规定,在描述数控机床的运动时,采用右手直角坐标系;其中平行于主轴的坐标轴定义为z轴,绕x、y、z轴的旋转坐标分别为A、B、C。夹具治具工件在加工过程当中,非常方便又快速的一项辅助工具。因此,设计合适的夹具治具对于小量多样化的加工方式更是重要的课题。机加工通过一种机械设备对工件的外形尺寸或性能进行改变的过程。按加工方式上的差别,机械加工可分为切削加工和压力加工。

CNC加工中心应钻一个深度为50毫米的孔,然后攻丝一个深度为45毫米的孔。首先,钻一个250毫米长的孔和一个350毫米长的丝锥。这时,工件零点已经在加工中心设置好了。用丝锥攻丝时,如果两把刀都从设定的零点开始加工,丝锥太长,不能攻丝,因为它比钻头长,会损坏刀具和工件。如果设置了刀具补偿,丝锥和钻头的长度将得到补偿。加工中心零点设置后,即使丝锥和钻头长度不同,由于补偿的存在,零点Z坐标在调用丝锥工作时已经自动将丝锥长度补偿到Z+(或Z),从而保证了加工零点的正确性。

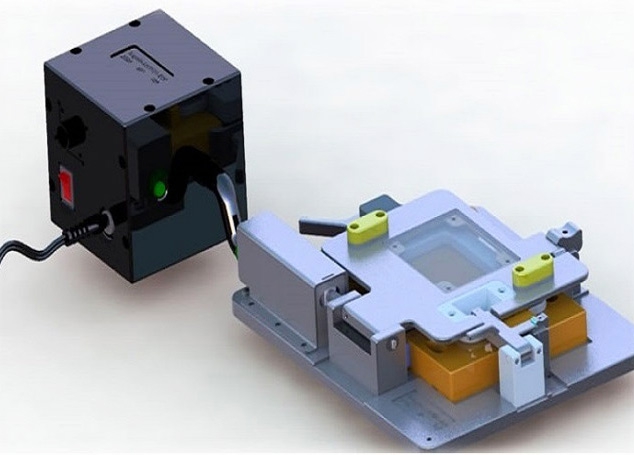

图2。CNC加工中心具有刀具半径补偿功能,编程时不考虑刀具直径,刀具长度补偿适用于所有刀具,刀具半径补偿一般只用于铣削刀具,用铣刀加工工件外轮廓或内轮廓时需要刀具半径补偿,用端铣刀加工工件端面时只需要刀具长度补偿。

CNC加工中心刀具半径补偿是一个较难理解和使用的指令,所以在编程中不愿使用,实际上,理解和掌握编程和加工的使用还是很方便的; 在编制用铣刀加工工件轮廓的程序时,**步是根据工件的轮廓尺寸和刀具的半径来**计算坐标值,以确定刀具采取的中心路径,所用刀具的半径只是刀具的半径值。当发现刀具不适合更换其他直径的刀具时,必须重新计算刀具中心轨迹的坐标值,这是由于模具形状复杂难以重新计算,工件的形状加工要经过亚粗加工和精加工,因此粗加工完成后才能完成粗加工程序。

粗加工后,工件的尺寸发生了变化,再计算精加工刀具中心的坐标值就太多了;如果使用刀具半径补偿,可以忽略刀具半径,然后根据工件尺寸编程,然后在半径补偿寄存器中使用刀具半径作为半径补偿,可以临时更换铣刀或进行粗加工。只能改变刀具半径的补偿值来控制工件的整体尺寸,程序基本不修改。