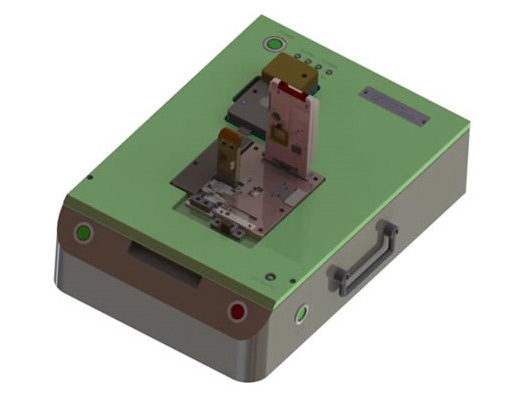

干货模具厂CNC加工编程技术及标准!

模具厂CNC编程部门制定明确的加工工艺和标准,在生产过程中实行标准化操作,可以提高工作效率,减少失误。夹具治具工件在加工过程当中,非常方便又快速的一项辅助工具。因此,设计合适的夹具治具对于小量多样化的加工方式更是重要的课题。机械零件加工般是指零件的机械加工工艺过程和机器的装配工艺过程的总和,其他过程则称为辅助过程,例如运输、保管、动力供应、设备维修等。机械零件加工材料去除制造工艺 (⑽m <0) 材料去除制造工艺是按一定的方式从工件上切除多余的材料,得到所需形状、尺寸的零件.此类工艺要求工件表面有足够。

一、前模仁

1. 热唧咀位

装配所需的尺寸应根据数量准确。

平面: 根据加工程序的尺寸**,CNC操作员根据图纸尺寸公差校准表进行测量。

侧边:加工过程中开始补偿,留0.02mm余量,一侧试配。操作人员应使用针规进行紧配合,公差应在一侧0.015 ~ 0.005毫米范围内。其他尺寸以三维图纸尺寸为准。

2. 镶件扣位

按照上述工序加工紧固件的侧面,按照上述尺寸加工紧固件的深度(z 值)。操作人员使用校准仪测量深度,误差为0.01 mm。

3. 胶位尺寸

所有胶位精整工序一侧(特殊情况除外)留0.02毫米,电火花图案加工有火模要求一侧留0.15毫米。

4. 插穿、碰穿位

正常情况下,前模仁锣准尺寸,后模仁留余量。

5. 边锁位

侧锁位置的底部深度(z 值)为正确尺寸,侧锁位置的侧加工程序需要对侧锁位置的0.02 mm 配件进行补偿。操作者应根据图纸尺寸配合侧锁位置,公差应在0.015ー0.005 mm 之间。

二、后模仁

1. 行位槽

排槽深度(z值)应根据图纸尺寸确定,操作人员应根据图纸公差测量数量,排槽两侧应根据图纸尺寸加工。程序加工需要打开0.02毫米余量的补偿单侧进行试配,操作人员应与块规紧密配合,一侧公差应在0.015 ~ 0.005毫米范围内。

2. 镶件扣位

紧固件的侧面必须与图纸尺寸一致,底部的深度(z 值)必须与尺寸一致,操作人员应使用校准表测量数量,公差应为0.01 mm。

3.模架孔位置(核心位置隐藏)

程序员在做光刀程序时,需要对单侧进行开边补偿,余量为0.02mm,开边补偿操作人员根据图纸尺寸进行测量,单侧锣大0.005~0.01mm,便于装配。

4. 胶位尺寸

所有位置的精加工余量为0.02毫米(特殊要求除外)。

5. 插穿、碰穿位

一般情况下,后模应多留+0.02~0mm的余量,后模芯的位置应根据尺寸号确定,排位匹配后再留模芯的位置。

三、模仁凸CORE

1.粗加工时,一面留0.5 mm 余量,粗加工到模架底部用于凸芯粗加工时,在底部直线位置留10mm 余量供操作人员检查粗加工是否松动,淬火后用10mm 直底的异形凸芯进行精加工。

2.精整时所有胶位留0.02毫米(特殊要求除外),插触位留+0.02 ~ 0毫米。

3.凸形核心形状完成。程序员做光刀程序时,补偿留有一边0.02毫米的余量,操作人员根据图纸尺寸测量一边0 ~ 0.005毫米的公差,便于装配。

4. 在下一部分问题的中心处有不规则形状的模芯镶块(凸芯)。